干式抽真空系统节能改造技术入选《国家重点推广的低碳技术目录(第四批)》

干式抽真空系统节能改造技术入选《国家重点推广的低碳技术目录(第四批)》

一、技术名称:干式抽真空系统节能改造技术

二、技术类别:减碳技术

三、所属领域及适用范围:电力行业 凝汽器抽真空系统

四、该技术应用现状及产业化情况

本技术利用干式抽真空系统并连接入,针对传统电厂凝汽器抽真空系统,进行节能改造。目前,电厂凝汽器抽真空系统一般装设2~3台水环真空泵组。随着机组真空系统严密性要求越来越高,按照常规泄漏量设计配置的传统真空泵存在运行功率过大、能耗高的问题。受水环泵特性、极限真空的限制,冬季漏入真空系统的不凝结气体无法完全抽出来,普遍存在凝汽器端差大、真空差、凝结水溶氧超标等现象,影响机组经济性和安全性。干式抽真空系统节能改造技术是在凝汽器原水环抽真空设备基础上,并联一套干式抽真空系统,具有功耗低、极限真空度高、抽气速率不受密封水温影响等特点,可使电耗降低80%以上,机组冬季真空度得到提高,凝结水溶氧显著降低,经济性和安全效益显著。目前该技术已在2台300MW机组应用,节能减碳效果良好。

五、技术内容

1.技术原理

该技术根据机组运行状态下真空严密性的实际状况,通过基于机组真空泄漏量模型算法以确定抽真空设备的抽气速率,集成了工作腔无需密封水的干式变螺距螺杆真空泵,系统极限真空度高。采用最优化的关键设备选型、系统配置功率和运行控制方案,可大幅度降低系统电耗,提高机组真空度,显著降低凝结水溶氧,提高了机组的经济性和安全性,实现节能减排。

2.关键技术

(1)基于机组真空泄漏量模型算法定制系统抽气速率技术

该技术根据机组运行状态下真空度要求的实际状况,通过基于机组真空泄漏量模型算法确定抽真空设备的抽气速率,定制化设计抽真空系统的功率,并采用变频调速设计,大幅度降低系统配置功率。

(2)基于干式变螺距螺杆真空泵的抽真空技术

该技术主设备利用干式变螺距螺杆真空泵,其转子与泵体采用较小间隙设计,无摩擦、噪音小、变螺距、工作腔无需密封水或密封油、功耗低、极限真空高。轴端采用无泄漏无磨损复合密封,轴承润滑油不易乳化,使用寿命长。

(3)基于积木式模块化集成设计技术

干式抽真空系统采用积木式模块化集成设计技术,占地面积小于4m2,减少设备占地面积,简化设备接口,降低维护费用。同时,设计有完善的保护逻辑和自动控制系统,系统简单易维护。

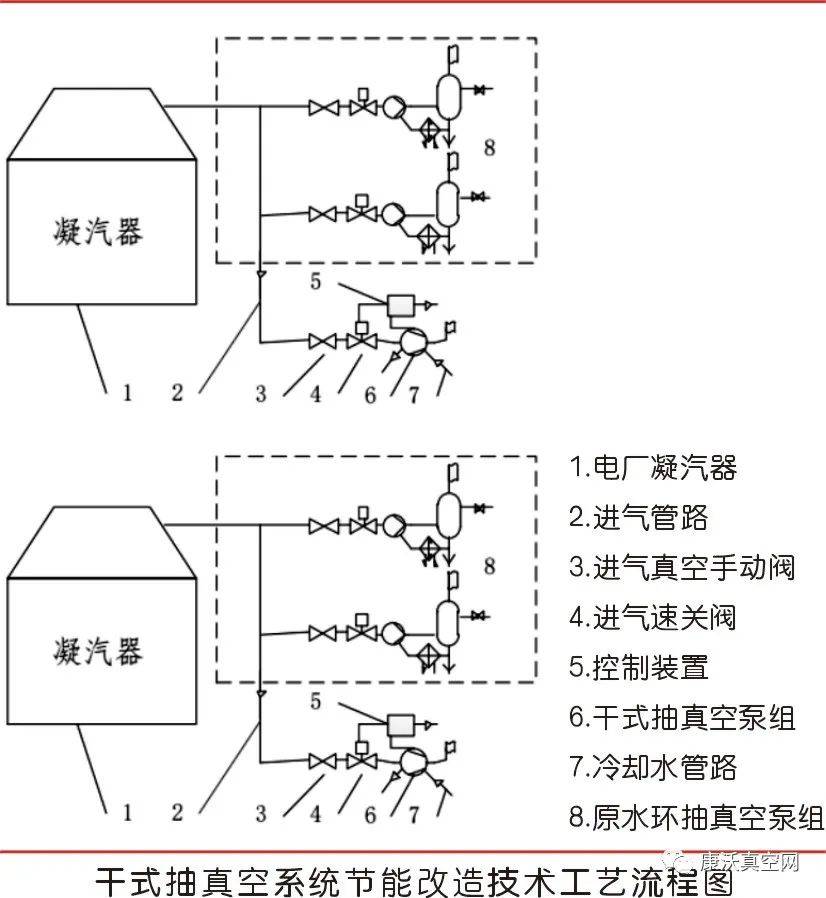

3.工艺流程

干式抽真空系统节能改造技术工艺流程见下图。在凝汽器原水环式抽真空设备并联增加一套干式抽真空系统,汽轮发电机组启动时用原水环抽真空泵组,机组正常运行后启动干式抽真空系统,与原水环抽真空泵组同时备用。

六、主要技术指标

1.电耗降低 80%以上;

2.冬季真空度提高0.5-2kPa;

3.凝结水溶氧10μg/L以内。

七、技术鉴定及获奖情况

该技术已获得国家实用新型专利4项,并于2018年通过河北建投国融能源服务有限公司组织的科技项目成果验收。

八、典型用户及投资效益

典型用户:秦皇岛秦热发电有限责任公司

典型案例1

案例名称:秦热5号机(300MW)增设真空高效装置项目

建设规模:增设一套干式抽真空系统,每台机占地约4m2。

建设条件:凝汽器使用水环真空泵组抽真空的系统。

主要建设内容:机组原汽轮机凝汽器2台水环式真空泵抽真空设备并联增设一套干式抽真空系统。

主要设备:变频干式变螺距螺杆泵及其控制系统,以及配套管道、阀门等附属设备。项目总投资100万元,建设期为4个月。年碳减排量为4270tCO2,碳减排成本为10~20元/tCO2。年经济效益120万元,投资回收期小于1年。

典型案例2

案例名称:秦热6号机(300MW)增设真空高效装置项目

建设规模:增设一套干式抽真空系统,每台机占地约4m2。

建设条件:凝汽器使用水环真空泵组抽真空的系统。

主要建设内容:机组原汽轮机凝汽器2台水环式真空泵抽真空设备并联增设一套干式抽真空系统。

主要设备:变频干式变螺距螺杆泵及其控制系统,以及配套管道、阀门等附属设备。项目总投资100万元,建设期为4个月。年碳减排量5060tCO2,碳减排成本为10~20元/tCO2。年经济效益140万元,投资回收期小于1年。

九、推广前景和减排潜力

干式抽真空系统节能改造技术电力行业推广应用,项目投资低,见效快,节能减碳效果良好。预计未来5年,该技术在300MW等级以上大型发电机组推广应用比例将达到10%(300MW等级机组新增1套干式抽真空系统,600MW、1000MW等级机组新增2套),总投资将达到2亿元,每年可节电1.3亿kWh,节煤22万tce,可形成的年碳减排能力约67万tCO2。