日前,2024年中國建築衛生陶瓷行業低碳發展論壇上,綜合業內外節能減排先進經驗及大力推廣節能減排的新設備、新工藝、新材料,旗幟鮮明地將行業發展方向指明了快速航向。其中,中國建築衛生陶瓷協會明確地將「降低泥漿含水率」作為「已成熟應用技術」列入《建築衛生陶瓷行業節能減碳技術裝備推薦目錄》。

《建築衛生陶瓷行業節能減碳技術裝備推薦目錄》揭幕

眾所周知,陶瓷減水劑作為陶瓷產品生產中占有很少部分的用量的輔助化工材料,但在生產工藝及產品高品質保障中,占有舉足重輕的作用。陶瓷減水劑的添加和應用,在實際生產中既有保證產品品質的重要作用,又對製品生產過程中的節能減排具有重要意義。

陶瓷減水劑,又稱陶瓷解膠劑、陶瓷分散劑、陶瓷助磨劑。主要用於陶瓷釉料、漿料中,能夠有效地提高釉料、漿料的顆粒潤濕性、懸浮穩定性及漿體流變性,並使漿料具有適宜的黏度,達到節能降耗的目的。

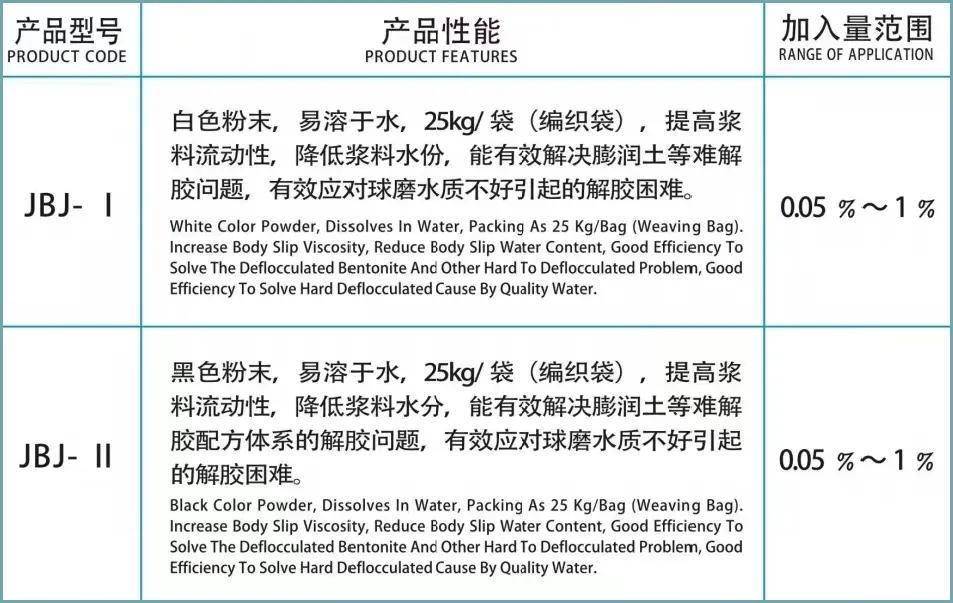

固體解膠劑

液體解膠劑

陶瓷減水劑針對陶瓷坯料中的難溶物質能進行有效解膠,降低泥漿的粘度,提高泥漿的流動性,降低泥漿的含水率,從而達到有效降低被研磨體的球磨時間和噴霧制粉中的乾燥能耗,提高制粉產量和質量;同時,陶瓷坯體配方中加入適量的減水劑能使噴霧乾燥所制粉料的顆粒級配更加合理,提高粉料的流動性,改善並提高漿料、粉料的綜合性能。

優秀的陶瓷減水劑在陶瓷漿料的製備過程中同時發揮著助磨、稀釋、穩定和潤濕作用,同時對粉料的流動性、顆粒度、堆比度、緻密度等有不可替代的優越性,對提高陶瓷製品的品質和性能以及降低產品的燒製成本起著關鍵的重要作用。

減水劑的主要作用與功效體現在三個方面的核心內容:解膠功能有效地解決原材料中流動性困難的物質;減水作用成功地減低原料配方中的水的加入量;助磨作用有效地降低球磨效率。如果減水劑的加入能夠令泥漿的含水率達到32.5%,漿料流速穩定保持在28-40秒,球磨低於11小時,泥漿細度小於1%,那麼減水劑在陶瓷產品的整個生產過程中,至少能夠整體降低能耗15%以上,這個成本的有效降低對企業競爭的提升有著非同小可的作用。

然而,在陶瓷產品本該精細發展、深入研發的今天,由於科技的進步與發展神速,大產量生產線成為行業競爭主流,小成本、低利潤的陶瓷添加劑、減水劑被企業家們、管理者們所忽視或者不重視。

陶瓷減水劑

在生產中的作用

1、陶瓷減水劑的核心作用在於降低泥漿的黏度。通過降低黏度,改善陶瓷泥漿的流動性,這不僅簡化了陶瓷製作的流程,還使得陶瓷製品的表面更加光滑,質地更加均勻。

2、陶瓷減水劑還可以有效地降低泥漿中的含水率。經過多年生產實踐驗證,泥漿含水率在32.5-33.5%為宜。在此含水率範圍內:

1)保持泥漿在長時間存放或多次使用後仍能保持穩定的性能,漿料不沉澱、不分層,並保持良好的流動性,防止生坯乾燥時收縮和變型開裂,減少生坯破損率,有助於減少廢品率,提高生產效率,降低生產成本;

2)穩定的漿料性能,保證了噴霧制粉過程中大大降低了燃料消耗量;

3)穩定的漿料性能(包括漿料細度、比重、流速、黏度、懸浮性)不僅直接影響粉料的質量,同時對半成品、成品等均具有不可替代的影響。

3、陶瓷減水劑對泥漿顆料間有潤滑助磨作用。減水劑同坯料(包括石粉、砂、泥及石塊等)、水及其它添加劑一起加入球磨機中球磨,能縮短球磨時間,提高工效,節約能耗,可較大程度降低生產成本。

4、在陶瓷製造過程中,陶瓷坯體減水劑還可以起到以下作用:

1)提高陶瓷坯體的密度和強度,使其更加堅固和耐用。陶瓷磚的生坯密度一般控制在2.2-2.4g/cm³之間。

固體增強劑

液體增強劑

控制陶瓷磚的生坯密度對提高產品質量具有重要作用。若生坯密度過低,會導致成型不良,使得產品出現裂紋、變形等現象,嚴重影響產品的美觀度和使用壽命。若生坯密度過高,則會導致燒結過程中產生內部應力,使得產品易於開裂。

2)減少陶瓷製造過程中的能源消耗,節約生產成本。穩定的漿料性能,主觀上最直接的體現是制粉過程中噴霧噴粉的能耗降低,具有將近15%的提升空間,同時因漿料性能穩定可形成的顆粒度的穩定,同時帶來壓製成型的穩定性,則坯體在乾燥、氧化、高溫燒成等生產過程中,均起不同程度節能降耗作用。(因篇幅限制,在此不作展開論述)

3)提高陶瓷製品的表面質量和光澤度,使其更加美觀。同等燒制條件下,穩定的漿料性能燒制出來的陶瓷製品,表面色澤均勻一致,圖案細膩完整,瓷磚顏色、色度清晰,成品平整度好、緻密度均勻、抗折強度高、韌性好。

4)改善陶瓷的耐磨性和耐腐蝕性,延長其使用壽命。同等燒制條件下,漿料性能穩定燒制的產品,因其過火面積、傳熱均勻,燒結度、瓷化度在磚面的各個部分等均勻一致,具備了良好的耐腐蝕性和耐磨度。

陶瓷減水劑

在生產中的節能減排

在企業內部挖掘潛能,有效地降低能源消耗,降低生產成本,提高企業的經濟效益,是一個永恆不變的話題。

1、漿料的性能及能耗

瓷磚漿料,根據純水分能耗理論,每噸漿料每增加1%的水即增加10kg水,10kg水汽化蒸發需要25932kJ的熱量,每kg水煤漿熱值大約為15488kJ,25932/15488≈1.67,即每增加1%的漿料水分,需要多消耗1.67kg的水煤漿;工藝控制中,均化池漿料水分33-37%,有的達到40%,純漿料水分控制一項,就有節能15%的空間。

另外,均化池漿料流速50-80秒,有的達到一百多秒(以塗氏4號粘度計為準),漿料流速大的情況下,漿料流動慢,漿池攪拌器運行中阻力偏大,電流量偏大,電能耗偏大,設備磨損大,易損壞。而由於漿料流速大高壓柱塞泵或泥漿泵在漿料輸送過程中泵壓需進一步加大,電能耗大大增加,並且泵頭等部件磨損快,更換頻率高,不僅有可能影響正常生產,而且相對增加了設備維修成本。

2、漿料水分、漿料流動性,直接影響了制粉過程中的燃料能耗。

噴霧噴粉的蒸發量可以採用以下公式計算:

蒸發量=噴霧量×(1-含水率)×(質量熱×Δ溫度/汽化潛熱)×散熱係數

其中,含水率=噴霧液進入乾燥塔前的濕度-噴霧液離開乾燥塔後的濕度/噴霧液進入乾燥塔前的濕度;質量熱為噴霧液的比熱,Δ溫度為噴霧液進入乾燥塔前後的溫度差,汽化潛熱為水的汽化潛熱,散熱係數為環境溫度、熱氣流溫度差等綜合因素的影響因素。

目前行業生產控制嚴格的企業漿料含水率穩定保持在32.5-33.5%之間,而大多數企業的漿料含水率控制均超過34.5%。佛山外圍的企業,有的企業漿料含水率超過了38%甚至達到40%。根據每降低1%的含水率大概可降低燃料損耗1-2%,利用陶瓷減水劑穩定漿料的含水率,控制穩定的生產工藝,噴霧制粉本身即可節能8-15%。而時下一些企業在基本功不紮實的狀況下尋找其他節能途徑有點本末倒置。

3、減水劑的助磨節能效果

減水劑加入陶瓷泥漿中能改善泥漿流動性,因此在球磨機運轉過程中增加了料土與球石的碰撞(即研磨),也就是助磨作用,縮短了研磨時間,降低了電能消耗與機械磨損,同時又能節約泥漿用水量,在泥漿噴霧烘乾時又能節約熱能,降低成本。

正確合理地使用減水劑,對泥漿放磨(或放料)起很好的作用,有利於球磨的連續化作業,降低了操作人員工作量。一般添加量為干坯料質量的0.05%-0.08%;使用本產品能夠延長球磨機的使用壽命,降低其維護、保養費用。

濕法球磨機是陶瓷原料細磨的主要設備,它所消耗的電能占陶瓷廠總電耗的20%左右。

目前,在提高球磨效率方面主要有:選擇合適的料球水比;選擇合適的球石(材質、大小、級配)和球襯的材質;選擇球磨機的類型和傳動系統。另是從細磨粉碎物料的微觀機理上來看,採用助磨類的減水劑提高助磨效率降低能耗。

助磨劑屬表面活性劑的一種,它可以改善固體表面的性能,使增加比表面所耗費的能量明顯減少,從而強化了粉碎過程,起到助磨作用。

(1)減水劑的助磨作用降低顆粒的表面自由能和表面強度,防止細微顆粒的重新團聚,即使發生團聚,減小合力,形成的是軟團聚,提高了球磨細度和球磨效率。表面活性物質能均勻地吸附在顆粒表面,並在表面形成一層均勻的薄膜,這層薄膜既起到了潤滑的作用,使顆粒能均勻地分布於研磨體的表面和研磨體間形成的間隙, 有利於研磨體形成密堆積,提高填充率,又能有效阻止微粒子在分子內聚力的作用下形成聚集體。同時,它還促使顆粒表面分子的位錯和畸變,形成晶格缺陷,提高活性促使表面形成微裂紋,使顆粒進一步粉碎,從而提高了球磨效率。

(2)促進微裂紋的擴展,阻止微裂紋的癒合。在所有實際固體中都存在著固有的微裂紋,並隨時會伴隨著新微裂紋的形成。呈不規則分布的微裂紋之間的平均距離為0.01-0.1µn1,即10-100nm,即平均相隔幾百個原子大小,而固體的細粉碎過程,就是微裂紋形成和擴大的過程。

不同的減水劑對不同原料的助磨起到不同的作用,一種助磨劑可能對某種原料有較好的助磨效果, 但不一定對另一種原料也有效果。復合型減水劑助磨效果往往好於單一助磨劑,其普適性也有明顯改善,所以復合型減水劑研究有廣闊的前景,是助磨劑產業的發展方向。

(3)在選用減水劑時,不僅要考慮減水效果、助磨效果,還要考慮減水劑的價格成本,以確保用最小的投入得到最大的產出,以達到提高球磨效率、降低生產成本的目的。其中,助磨劑的質價比是個衡量標準。

為了降低陶瓷生產成本,經不斷的總結研究,並借鑑國內外在陶瓷泥漿及釉料添加劑的先進技術,集多種微量助劑,表面活性劑、無機及有機分子性能於一體的陶瓷助磨劑是目前較經濟、節能、使用方便、性能穩定的理想助劑,具有良好的分散性、懸浮性、結合性,還同時具有以下特點:

良好的助磨作用,縮短球磨時間3小時左右,該陶瓷專用助磨劑比傳統水玻璃、腐植酸鈉、偏矽酸鈉等傳統添加劑更能在物料表面形成一層膠粘吸附層,這種吸附層可降低顆粒表面的自由能,降低脊性料的硬度,易於粉碎;

對泥漿有潤滑作用,使球磨機出漿暢順,泥漿穩定,不易沉澱;

可減少泥漿的含水量,提高泥漿濃度2-5%,從而提高產量,節約燃料;

陶瓷原料助磨減水劑的用量可根據用戶的配方酌情調整,一般為0.03-1%左右,泥漿含水量在32.5%左右可達到理想效果。

目前陶瓷廠基本使用60t及100t容量的球磨機,每小時用電最低200度、350度電,添加適量的減水助磨劑後,最低可縮短3小時球磨時間。按1.25的裝機率統計,採用合適的添加劑每天每球至少可節電200×3×1.25=750度電,經濟效益可觀。

陶瓷減水劑與其他原料車間

節能方案的優劣對比

1、干法制粉的節能效果

干法制粉工藝在行業內有識之士的不斷探索與更新下,有了長足的進步與發展。目前成功在多種類陶瓷產品生產線中運用,並且該工藝直接免除了燃燒工藝,巨大地節約了燃料成本。

但筆者以為干法制粉工藝對於高品質陶瓷產品來說,其表面質感、產品的抗折強度、產品的柔韌度以及產品緻密度的均勻性等特點,都無法達到濕法球磨工藝的高品質要求。筆者以為干法制粉工藝只要推薦的生產方向為廣場磚、透水磚、生態地鋪石、陶質磚及小地磚、外牆磚等吸水率較高的產品,對於薄體、低吸水率、抗折強度要求高的瓷質產品並不適應。

2、泥漿加熱工藝

目前實驗推行的利用窯爐餘熱引入泥漿池加熱的生產工藝,僅僅是在漿料水分相對偏大的微小部分試驗處有降低噴霧塔燃料的良好作用。但這個生產工藝的推廣過程中,要注意保持陶瓷漿料的穩定性對後期產品質量的穩定和品質的提高的重要作用,僅僅只是為降低生產成本而降低生產成本,這無異於本末倒置。筆者不建議推行,但作為窯爐餘熱利用的方向,還是值得大力探索利用的。

3、連續式球磨機

連續式球磨機的製漿工藝,在目前行業中雖有推行,但成功案例不多。製漿、漿料中轉過程中的配方料的穩定性,還期待進一步研究解決。

4、其他節能措施

在2024年中國建築衛生陶瓷行業低碳發展論壇中展示的新奧動力噴霧塔熱能節能方案,據發明者介紹,可在制粉過程中節能25%,同時對陶瓷原料的漿料、粉料沒有任何影響與改變作用,也保證了陶瓷生產工藝的穩定及陶瓷製品品質的穩定。筆者以為該新型生產工藝設備,定會成為廣大陶業生產者、創造者、研發者的追捧物。

任重道遠,上下追索

在過往認知中:原料是基礎,窯爐是心臟!人們重點的目光均偏重於原料配方中土石料等的選擇與調整,窯爐技術與設備的更新,而忽略陶瓷減水劑在陶瓷生產中對產品品質穩定方面有效降低生產成本的舉足輕重的作用。至於由於陶瓷漿料的穩定性對於後工序生產成本的降低的相互關聯,及對後工序節能減排的重要作用,筆者堅信陶業有志之士一定會深入研究,並有重大突破。

由於企業強烈的成本管理理念,無論陶企老闆、管理者、生產者、技術人員還是陶瓷減水劑的供應商,在以成本管理控制至上的管理理念中,對陶瓷減水劑在生產中的功能和作用,均沒有從深層次、綜合狀態下考慮節能與品質的完美結合:即無論在任何狀態下,節能措施不能傷害產品的品質,這是一個最基本的紅線。

實際工作中,減水劑的開發與應用僅僅只是滿足了其功能的一兩個方面。同時為迎合企業的降本需求,一些陶瓷減水劑的供應商也只在研發方向上側重某一方面而忽略了其他重要功能。

確切來說,陶瓷減水劑在原料配方中具有三大功能:解膠、減水、助磨。比如說,水玻璃減水先鋒的化工產品,目前還是絕大多數陶瓷企業首選的添加劑。水玻璃的減水作用有目共睹,貢獻巨大,但水玻璃並不能完全解決所有原材料中的解膠、減水、助磨功能。當然,陶瓷界的扛把子、產品品質一直穩定的大型陶瓷生產廠家,能一直在風雲變幻的市場中立於不敗之地,為維護產品的穩定及極大可能地節能降耗,也是費盡人力物力財力,投入陶瓷減水劑的研發。

筆者認為,在陶業有志之士的共同努力下,最終會突破陶瓷漿料含水率穩定在30%左右,而又能使成品的穩定提高,並進一步低碳環保地生產,翻開陶業發展的新篇章!