日前,2024年中国建筑卫生陶瓷行业低碳发展论坛上,综合业内外节能减排先进经验及大力推广节能减排的新设备、新工艺、新材料,旗帜鲜明地将行业发展方向指明了快速航向。其中,中国建筑卫生陶瓷协会明确地将“降低泥浆含水率”作为“已成熟应用技术”列入《建筑卫生陶瓷行业节能减碳技术装备推荐目录》。

《建筑卫生陶瓷行业节能减碳技术装备推荐目录》揭幕

众所周知,陶瓷减水剂作为陶瓷产品生产中占有很少部分的用量的辅助化工材料,但在生产工艺及产品高品质保障中,占有举足重轻的作用。陶瓷减水剂的添加和应用,在实际生产中既有保证产品品质的重要作用,又对制品生产过程中的节能减排具有重要意义。

陶瓷减水剂,又称陶瓷解胶剂、陶瓷分散剂、陶瓷助磨剂。主要用于陶瓷釉料、浆料中,能够有效地提高釉料、浆料的颗粒润湿性、悬浮稳定性及浆体流变性,并使浆料具有适宜的黏度,达到节能降耗的目的。

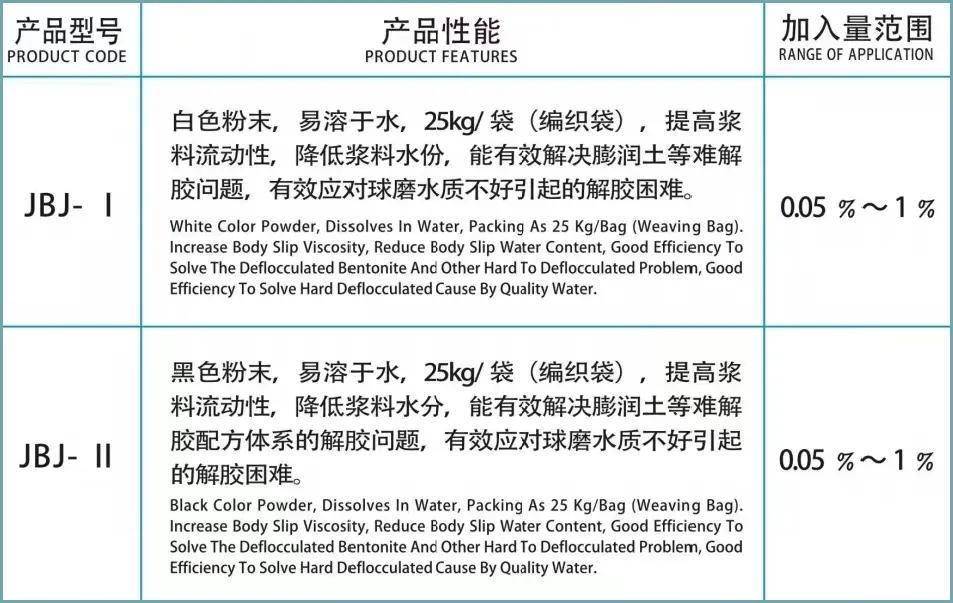

固体解胶剂

液体解胶剂

陶瓷减水剂针对陶瓷坯料中的难溶物质能进行有效解胶,降低泥浆的粘度,提高泥浆的流动性,降低泥浆的含水率,从而达到有效降低被研磨体的球磨时间和喷雾制粉中的干燥能耗,提高制粉产量和质量;同时,陶瓷坯体配方中加入适量的减水剂能使喷雾干燥所制粉料的颗粒级配更加合理,提高粉料的流动性,改善并提高浆料、粉料的综合性能。

优秀的陶瓷减水剂在陶瓷浆料的制备过程中同时发挥着助磨、稀释、稳定和润湿作用,同时对粉料的流动性、颗粒度、堆比度、致密度等有不可替代的优越性,对提高陶瓷制品的品质和性能以及降低产品的烧制成本起着关键的重要作用。

减水剂的主要作用与功效体现在三个方面的核心内容:解胶功能有效地解决原材料中流动性困难的物质;减水作用成功地减低原料配方中的水的加入量;助磨作用有效地降低球磨效率。如果减水剂的加入能够令泥浆的含水率达到32.5%,浆料流速稳定保持在28-40秒,球磨低于11小时,泥浆细度小于1%,那么减水剂在陶瓷产品的整个生产过程中,至少能够整体降低能耗15%以上,这个成本的有效降低对企业竞争的提升有着非同小可的作用。

然而,在陶瓷产品本该精细发展、深入研发的今天,由于科技的进步与发展神速,大产量生产线成为行业竞争主流,小成本、低利润的陶瓷添加剂、减水剂被企业家们、管理者们所忽视或者不重视。

陶瓷减水剂

在生产中的作用

1、陶瓷减水剂的核心作用在于降低泥浆的黏度。通过降低黏度,改善陶瓷泥浆的流动性,这不仅简化了陶瓷制作的流程,还使得陶瓷制品的表面更加光滑,质地更加均匀。

2、陶瓷减水剂还可以有效地降低泥浆中的含水率。经过多年生产实践验证,泥浆含水率在32.5-33.5%为宜。在此含水率范围内:

1)保持泥浆在长时间存放或多次使用后仍能保持稳定的性能,浆料不沉淀、不分层,并保持良好的流动性,防止生坯干燥时收缩和变型开裂,减少生坯破损率,有助于减少废品率,提高生产效率,降低生产成本;

2)稳定的浆料性能,保证了喷雾制粉过程中大大降低了燃料消耗量;

3)稳定的浆料性能(包括浆料细度、比重、流速、黏度、悬浮性)不仅直接影响粉料的质量,同时对半成品、成品等均具有不可替代的影响。

3、陶瓷减水剂对泥浆颗料间有润滑助磨作用。减水剂同坯料(包括石粉、砂、泥及石块等)、水及其它添加剂一起加入球磨机中球磨,能缩短球磨时间,提高工效,节约能耗,可较大程度降低生产成本。

4、在陶瓷制造过程中,陶瓷坯体减水剂还可以起到以下作用:

1)提高陶瓷坯体的密度和强度,使其更加坚固和耐用。陶瓷砖的生坯密度一般控制在2.2-2.4g/cm³之间。

固体增强剂

液体增强剂

控制陶瓷砖的生坯密度对提高产品质量具有重要作用。若生坯密度过低,会导致成型不良,使得产品出现裂纹、变形等现象,严重影响产品的美观度和使用寿命。若生坯密度过高,则会导致烧结过程中产生内部应力,使得产品易于开裂。

2)减少陶瓷制造过程中的能源消耗,节约生产成本。稳定的浆料性能,主观上最直接的体现是制粉过程中喷雾喷粉的能耗降低,具有将近15%的提升空间,同时因浆料性能稳定可形成的颗粒度的稳定,同时带来压制成型的稳定性,则坯体在干燥、氧化、高温烧成等生产过程中,均起不同程度节能降耗作用。(因篇幅限制,在此不作展开论述)

3)提高陶瓷制品的表面质量和光泽度,使其更加美观。同等烧制条件下,稳定的浆料性能烧制出来的陶瓷制品,表面色泽均匀一致,图案细腻完整,瓷砖颜色、色度清晰,成品平整度好、致密度均匀、抗折强度高、韧性好。

4)改善陶瓷的耐磨性和耐腐蚀性,延长其使用寿命。同等烧制条件下,浆料性能稳定烧制的产品,因其过火面积、传热均匀,烧结度、瓷化度在砖面的各个部分等均匀一致,具备了良好的耐腐蚀性和耐磨度。

陶瓷减水剂

在生产中的节能减排

在企业内部挖掘潜能,有效地降低能源消耗,降低生产成本,提高企业的经济效益,是一个永恒不变的话题。

1、浆料的性能及能耗

瓷砖浆料,根据纯水分能耗理论,每吨浆料每增加1%的水即增加10kg水,10kg水汽化蒸发需要25932kJ的热量,每kg水煤浆热值大约为15488kJ,25932/15488≈1.67,即每增加1%的浆料水分,需要多消耗1.67kg的水煤浆;工艺控制中,均化池浆料水分33-37%,有的达到40%,纯浆料水分控制一项,就有节能15%的空间。

另外,均化池浆料流速50-80秒,有的达到一百多秒(以涂氏4号粘度计为准),浆料流速大的情况下,浆料流动慢,浆池搅拌器运行中阻力偏大,电流量偏大,电能耗偏大,设备磨损大,易损坏。而由于浆料流速大高压柱塞泵或泥浆泵在浆料输送过程中泵压需进一步加大,电能耗大大增加,并且泵头等部件磨损快,更换频率高,不仅有可能影响正常生产,而且相对增加了设备维修成本。

2、浆料水分、浆料流动性,直接影响了制粉过程中的燃料能耗。

喷雾喷粉的蒸发量可以采用以下公式计算:

蒸发量=喷雾量×(1-含水率)×(质量热×Δ温度/汽化潜热)×散热系数

其中,含水率=喷雾液进入干燥塔前的湿度-喷雾液离开干燥塔后的湿度/喷雾液进入干燥塔前的湿度;质量热为喷雾液的比热,Δ温度为喷雾液进入干燥塔前后的温度差,汽化潜热为水的汽化潜热,散热系数为环境温度、热气流温度差等综合因素的影响因素。

目前行业生产控制严格的企业浆料含水率稳定保持在32.5-33.5%之间,而大多数企业的浆料含水率控制均超过34.5%。佛山外围的企业,有的企业浆料含水率超过了38%甚至达到40%。根据每降低1%的含水率大概可降低燃料损耗1-2%,利用陶瓷减水剂稳定浆料的含水率,控制稳定的生产工艺,喷雾制粉本身即可节能8-15%。而时下一些企业在基本功不扎实的状况下寻找其他节能途径有点本末倒置。

3、减水剂的助磨节能效果

减水剂加入陶瓷泥浆中能改善泥浆流动性,因此在球磨机运转过程中增加了料土与球石的碰撞(即研磨),也就是助磨作用,缩短了研磨时间,降低了电能消耗与机械磨损,同时又能节约泥浆用水量,在泥浆喷雾烘干时又能节约热能,降低成本。

正确合理地使用减水剂,对泥浆放磨(或放料)起很好的作用,有利于球磨的连续化作业,降低了操作人员工作量。一般添加量为干坯料质量的0.05%-0.08%;使用本产品能够延长球磨机的使用寿命,降低其维护、保养费用。

湿法球磨机是陶瓷原料细磨的主要设备,它所消耗的电能占陶瓷厂总电耗的20%左右。

目前,在提高球磨效率方面主要有:选择合适的料球水比;选择合适的球石(材质、大小、级配)和球衬的材质;选择球磨机的类型和传动系统。另是从细磨粉碎物料的微观机理上来看,采用助磨类的减水剂提高助磨效率降低能耗。

助磨剂属表面活性剂的一种,它可以改善固体表面的性能,使增加比表面所耗费的能量明显减少,从而强化了粉碎过程,起到助磨作用。

(1)减水剂的助磨作用降低颗粒的表面自由能和表面强度,防止细微颗粒的重新团聚,即使发生团聚,减小合力,形成的是软团聚,提高了球磨细度和球磨效率。表面活性物质能均匀地吸附在颗粒表面,并在表面形成一层均匀的薄膜,这层薄膜既起到了润滑的作用,使颗粒能均匀地分布于研磨体的表面和研磨体间形成的间隙, 有利于研磨体形成密堆积,提高填充率,又能有效阻止微粒子在分子内聚力的作用下形成聚集体。同时,它还促使颗粒表面分子的位错和畸变,形成晶格缺陷,提高活性促使表面形成微裂纹,使颗粒进一步粉碎,从而提高了球磨效率。

(2)促进微裂纹的扩展,阻止微裂纹的愈合。在所有实际固体中都存在着固有的微裂纹,并随时会伴随着新微裂纹的形成。呈不规则分布的微裂纹之间的平均距离为0.01-0.1µn1,即10-100nm,即平均相隔几百个原子大小,而固体的细粉碎过程,就是微裂纹形成和扩大的过程。

不同的减水剂对不同原料的助磨起到不同的作用,一种助磨剂可能对某种原料有较好的助磨效果, 但不一定对另一种原料也有效果。复合型减水剂助磨效果往往好于单一助磨剂,其普适性也有明显改善,所以复合型减水剂研究有广阔的前景,是助磨剂产业的发展方向。

(3)在选用减水剂时,不仅要考虑减水效果、助磨效果,还要考虑减水剂的价格成本,以确保用最小的投入得到最大的产出,以达到提高球磨效率、降低生产成本的目的。其中,助磨剂的质价比是个衡量标准。

为了降低陶瓷生产成本,经不断的总结研究,并借鉴国内外在陶瓷泥浆及釉料添加剂的先进技术,集多种微量助剂,表面活性剂、无机及有机分子性能于一体的陶瓷助磨剂是目前较经济、节能、使用方便、性能稳定的理想助剂,具有良好的分散性、悬浮性、结合性,还同时具有以下特点:

良好的助磨作用,缩短球磨时间3小时左右,该陶瓷专用助磨剂比传统水玻璃、腐植酸钠、偏硅酸钠等传统添加剂更能在物料表面形成一层胶粘吸附层,这种吸附层可降低颗粒表面的自由能,降低脊性料的硬度,易于粉碎;

对泥浆有润滑作用,使球磨机出浆畅顺,泥浆稳定,不易沉淀;

可减少泥浆的含水量,提高泥浆浓度2-5%,从而提高产量,节约燃料;

陶瓷原料助磨减水剂的用量可根据用户的配方酌情调整,一般为0.03-1%左右,泥浆含水量在32.5%左右可达到理想效果。

目前陶瓷厂基本使用60t及100t容量的球磨机,每小时用电最低200度、350度电,添加适量的减水助磨剂后,最低可缩短3小时球磨时间。按1.25的装机率统计,采用合适的添加剂每天每球至少可节电200×3×1.25=750度电,经济效益可观。

陶瓷减水剂与其他原料车间

节能方案的优劣对比

1、干法制粉的节能效果

干法制粉工艺在行业内有识之士的不断探索与更新下,有了长足的进步与发展。目前成功在多种类陶瓷产品生产线中运用,并且该工艺直接免除了燃烧工艺,巨大地节约了燃料成本。

但笔者以为干法制粉工艺对于高品质陶瓷产品来说,其表面质感、产品的抗折强度、产品的柔韧度以及产品致密度的均匀性等特点,都无法达到湿法球磨工艺的高品质要求。笔者以为干法制粉工艺只要推荐的生产方向为广场砖、透水砖、生态地铺石、陶质砖及小地砖、外墙砖等吸水率较高的产品,对于薄体、低吸水率、抗折强度要求高的瓷质产品并不适应。

2、泥浆加热工艺

目前实验推行的利用窑炉余热引入泥浆池加热的生产工艺,仅仅是在浆料水分相对偏大的微小部分试验处有降低喷雾塔燃料的良好作用。但这个生产工艺的推广过程中,要注意保持陶瓷浆料的稳定性对后期产品质量的稳定和品质的提高的重要作用,仅仅只是为降低生产成本而降低生产成本,这无异于本末倒置。笔者不建议推行,但作为窑炉余热利用的方向,还是值得大力探索利用的。

3、连续式球磨机

连续式球磨机的制浆工艺,在目前行业中虽有推行,但成功案例不多。制浆、浆料中转过程中的配方料的稳定性,还期待进一步研究解决。

4、其他节能措施

在2024年中国建筑卫生陶瓷行业低碳发展论坛中展示的新奥动力喷雾塔热能节能方案,据发明者介绍,可在制粉过程中节能25%,同时对陶瓷原料的浆料、粉料没有任何影响与改变作用,也保证了陶瓷生产工艺的稳定及陶瓷制品品质的稳定。笔者以为该新型生产工艺设备,定会成为广大陶业生产者、创造者、研发者的追捧物。

任重道远,上下追索

在过往认知中:原料是基础,窑炉是心脏!人们重点的目光均偏重于原料配方中土石料等的选择与调整,窑炉技术与设备的更新,而忽略陶瓷减水剂在陶瓷生产中对产品品质稳定方面有效降低生产成本的举足轻重的作用。至于由于陶瓷浆料的稳定性对于后工序生产成本的降低的相互关联,及对后工序节能减排的重要作用,笔者坚信陶业有志之士一定会深入研究,并有重大突破。

由于企业强烈的成本管理理念,无论陶企老板、管理者、生产者、技术人员还是陶瓷减水剂的供应商,在以成本管理控制至上的管理理念中,对陶瓷减水剂在生产中的功能和作用,均没有从深层次、综合状态下考虑节能与品质的完美结合:即无论在任何状态下,节能措施不能伤害产品的品质,这是一个最基本的红线。

实际工作中,减水剂的开发与应用仅仅只是满足了其功能的一两个方面。同时为迎合企业的降本需求,一些陶瓷减水剂的供应商也只在研发方向上侧重某一方面而忽略了其他重要功能。

确切来说,陶瓷减水剂在原料配方中具有三大功能:解胶、减水、助磨。比如说,水玻璃减水先锋的化工产品,目前还是绝大多数陶瓷企业首选的添加剂。水玻璃的减水作用有目共睹,贡献巨大,但水玻璃并不能完全解决所有原材料中的解胶、减水、助磨功能。当然,陶瓷界的扛把子、产品品质一直稳定的大型陶瓷生产厂家,能一直在风云变幻的市场中立于不败之地,为维护产品的稳定及极大可能地节能降耗,也是费尽人力物力财力,投入陶瓷减水剂的研发。

笔者认为,在陶业有志之士的共同努力下,最终会突破陶瓷浆料含水率稳定在30%左右,而又能使成品的稳定提高,并进一步低碳环保地生产,翻开陶业发展的新篇章!