前段時間剛去了一趟越南的胡志明市,城市的基礎設施與工廠的繁忙景象,都頗像20年前的東莞。越南擁有近億人口,當地工人平均月薪在千元左右(人民幣),這形成了巨大的勞動力成本優勢。

(越南服裝工廠)

在更廉價的勞動力面前,中國製造是不是正在喪失優勢?答案是否定的。通過加速數字化升級,擁抱智能化技術,同時與柔性供應鏈、D2C零售消費等業態融合,中國製造正在構建新的優勢。

今年4月,在東莞網信辦的組織下,我有機會系統地走訪了當地的製造產業帶,看到當地製造企業都在紛紛更新設備、升級系統、「鳥槍換炮」,擁抱數據驅動的現代製造模式,生產的產品效率更高、成本更低、品質更好。

智能化不只是發生在相對前沿的電子產業,頗為傳統的服裝產業同樣在加速蛻變。作為服裝製造大國,我國服裝製造業的數字化與智能化升級,尤為迫切、尤其重要。我觀察到,中國服裝製造業正在柔性創新、技術工具加持下,朝著精益化和智能化的方向前進,蹚出了一條中國服裝製造升級的康莊大道。

時尚需求劇變,服裝製造須思變

衣、食、住、行、用,「衣」是人類生活的剛需,是時尚消費的核心。

網際網路媒體讓時尚更快流行,全球化電商讓商品加速流通,用戶的消費需求越來越快閃化、個性化,且對產品性價比提出更高的要求。

這給了SHEIN(希音)機會,它創造性地通過柔性按需供應鏈,聚集社會化的「SHEIN鏈」供應商,給全球消費者提供款式更豐富、更時尚、更個性的服裝,成為趕超優衣庫、H&M、Nike等傳統服飾巨鱷的新物種,SHEIN(希音)的「小單快反」也成了服裝業的新趨勢。

(圖源:SHEIN官網)

長期以來,服裝製造都存在著重重矛盾:

1、服裝行業成本不斷增長,但消費者對產品要求更高同時期望更便宜;

2、依賴人工經驗導致工藝品質參差不齊,但消費者對產品的品質有更高要求;

3、關鍵工藝環節效率低往往成為卡點,導致服裝生產周期長,難以適應「小單快反」。

那麼,SHEIN到底是如何克服服裝製造中的矛盾的?

在SHEIN模式中,所有SKU都從非常小的訂單開始,一般以100-200件起訂,如果銷售趨勢好立刻返單,但如果銷售不達預期則中止生產。「小單快反」給製造環節帶來的挑戰在於,工廠要同時應對大量的小批量訂單,操作人員需掌握多個複雜工序的技能所帶來的挑戰,讓碎片化、靈活反應的訂單保持一致的品質標準輸出。SHEIN的柔性按需供應鏈能夠落地,靠的不是簡單的「模式創新」。十多年來SHEIN在服裝製造一線,跟供應商一起推動技術、設備、工藝優化疊代,才讓工廠可以適應小單快反的節奏。

服裝智能製造,複雜度不亞於手機

服裝紡織業是世界上最古老的製造業之一,從大明朝將錦緞絲綢出口到全世界的織造局,再到改革開放後「中國製造」的物美價廉的服裝,中國的服裝製造業一直都在世界上擁有舉足輕重的地位。據中國紡織工業聯合會數據,中國紡織製造產業能力與貿易規模已持續多年穩居世界首位,2020—2022年,中國紡織服裝出口總額對世界紡織品服裝出口總額增長貢獻率超50%。

不過,服裝一直以來都依賴手工生產,製作自動化程度遠不如衛生紙、洗衣粉、礦泉水等快消品,甚至不如手機、晶片、螢幕等科技產品/元器件。

在OPPO位於東莞的智能工廠,一條生產最新款摺疊屏手機的流水線上,已經看不到多少工人,數字化系統驅動機械臂等自動化設備進行多個環節的組裝生產,就連主板等核心器件的生產以及手機整機的裝配、測試幾乎都已做到「無人值守」。

前兩年,在蒙牛位於呼和浩特的牛奶智能生產線上我也看到了類似的景象:機器全自動將牛奶灌裝到利樂包中,一直到打包裝車出庫都不需要人參與,這讓牛奶生產效率更高、成本更低,零人工接觸也更好地保障了食品安全。

為什麼服裝當前無法實現手機、牛奶這樣的「全無人」智能製造呢?如果服裝工廠可以實現「熄燈工廠」,豈不是可以極大地降低成本和提高效率?問題在於兩點:

1、服裝具有多變、非標、複雜的特性,是典型的離散製造業態——與此對應的是標準化、流水化生產同質產品的連續製造。

早在18世紀,人類就發明了縫紉機,相較於傳統針線活兒效率大幅提升。在如今的服裝工廠,也雲集了大量的設備,然而在諸多關鍵工藝環節,如拉捆、橡筋、貼車、花邊、縮褶、唧邊、PU皮、密邊、胸衣、翻帶、卷邊、珠片,仍高度依賴人工甚至只有熟手才能做。能工巧匠的手藝與經驗,當前還很難被機器完成。

2、一個品種的服裝訂單很難撐起一條自動化產線。工廠耗資巨大建設一條自動化產線,必須要生產足夠規模的產品才划算,比如類似於手機、啤酒、螢幕這樣的出貨量巨大、相對標準統一的產品。但服裝趨勢是「小單快反」,多種類、小批量、個性化才是主流,建設一條針對單一產品的全自動產線並不划算。在智能製造行業,這是「剛性自動化」與「柔性自動化」的矛盾。

因此,服裝行業的智能製造,不可能直接照搬手機或者牛奶的「無人流水線模式」。

柔性精益智能製造, SHEIN解法效能顯著

作為柔性供應鏈的集大成者,SHEIN當然知道柔性自動化與剛性自動化的區別。在推動智能製造落地上,它沒有轟轟烈烈地推「熄燈工廠」這樣的看似炫酷卻不實用的解決方案,而是結合實際製造場景,針對服裝生產中的關鍵卡點,與工廠一起琢磨解決辦法,聯手打造新工具、新方案、新工藝。

不止一位供應商向羅超Pro透露,這些年SHEIN埋頭研發了不少可實現複雜工藝的新工具,被廣泛應用在今天的服裝製造業。

以人字車訂雞心為例,行業往常會用平車來訂雞心,師傅們多依賴眼力或經驗,要多次調整位置,通過縫紉機平車牙齒送布、壓腳趕步短距離來回,前後倒針,腳踏控制針數,這會導致「雞心不居中導致歪斜」「雞心過長導致起窩」「雞心左右不對稱導致歪斜」等問題,直接影響服裝品質進而降低用戶滿意度。

(圖註:SHEIN供應商圍繞著新設備在交流)

SHEIN設備工具部通過改裝人字車的壓腳、針板,結合雞心縫製工藝,實現了快速縫製雞心定位,確保成品雞心居中牢固,消滅起包、起酒窩現象,提升品質的同時也提升了效率。

SHEIN的新工具、新方案、新工藝都奔著一個目標而去:讓服裝的交付品質更標準,促進其柔性按需供應鏈朝著精益化和標準化的方向發展。

各行各業都在擁抱智能製造乃至追求「熄燈工廠」,小到牛奶衛生紙,大到手機汽車。然而對任何行業來說,智能製造都不可能一蹴而就,「一口吃個胖子」並不現實。

馬斯克曾想讓特斯拉超級工廠實現全無人製造,然而過於激進的「機器換人」導致問題凸顯,因為很多工藝機器都技不如人,比如給電池貼上玻璃纖維聲音減震塊這件事就總出錯。特斯拉一度陷入產能地獄,馬斯克最後對此進行了反思:「過度自動化是一個錯誤,人類被低估了。」

在高度複雜的服裝製造中,人的作用更為顯現。

因此在可見的未來,服裝智能製造可能適合兩種模式:

第一是人機協作。面向人設計更易用、更高效、更精巧的設備機器,配合工藝方法改造,提高效率、減少環節、降低門檻,減輕熟手依賴,實現工藝標準化,提高產品品質,縮短生產周期。正如SHEIN人字車訂雞心、人字車鑽鏈、平車拉捆暗線、雙針平車開骨抽繩等工具設備做到的一樣。

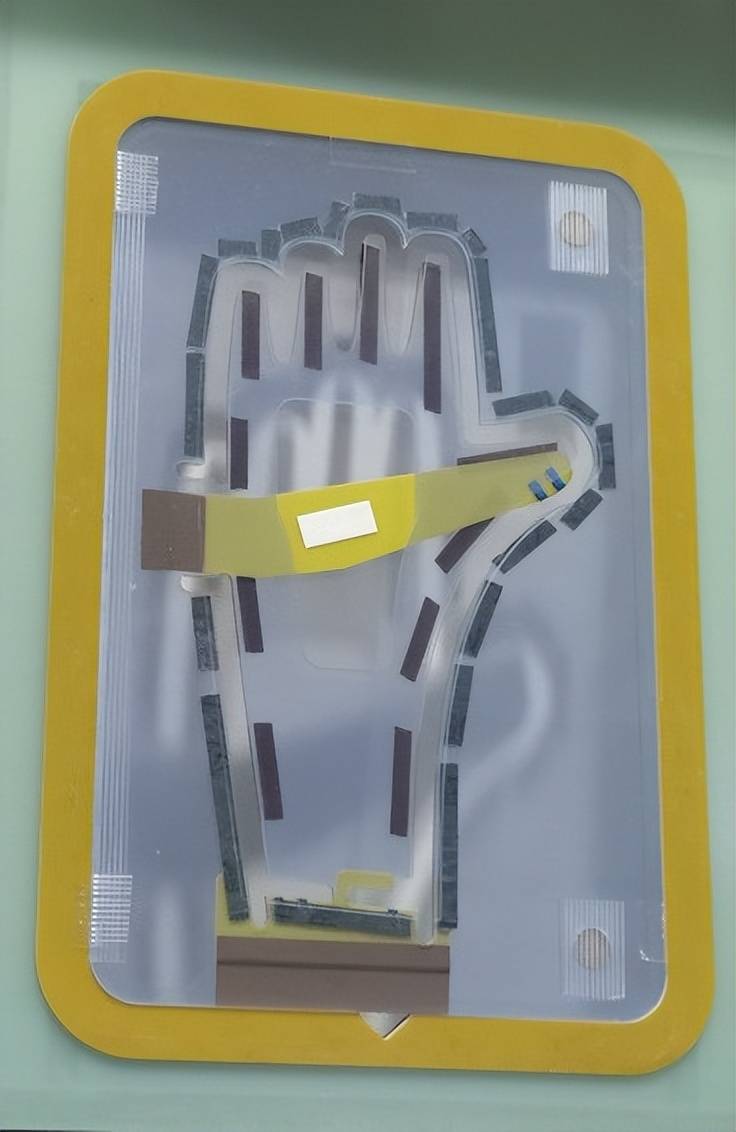

第二是局部智能化、自動化。通過智能設備以及自動化控制軟體,讓機器可一鍵完成一個或者多個工藝環節。比如SHEIN獲得國家專利的手套縫製定位模板,運用智能化生產的模板技術,可讓智能智能模板機實現手套縫製的高度自動化,快速縫製,一次成型。

(圖註:手套模板)

服裝的智能製造路線圖,跟自動駕駛的普及進程十分相似:當前L1-L3是主流的商用方案,L1有類似於定速巡航等輔助駕駛功能,L2有自動加速減速、變道轉向等部分自動駕駛功能,在L1-L2級汽車時,司機都是主角,這跟SHEIN們探索的人機協作一樣;L3則可在部分場實現局部自動化駕駛,就像服裝製造時可以「一鍵完成」特定工藝環節一樣,人的操作減少了,效率高了,成本低了。

人們願意為智能駕駛付費,是因為駕駛更輕鬆、更安全。工廠為什麼願意為智能製造投入呢?此前和東莞一位負責工業數字化的領導交流時,他的分享讓我印象深刻:如果數字化的改造成本不能給製造企業帶來明顯的回報,企業也不願意投入。智能製造也好,數字化也罷,關鍵是要給老闆們解決問題,降低成本,提高收益,否則,硬推也推不動。

作為服裝柔性供應鏈的集大成者,以及服裝製造工藝、技術、設備創新的引領者,SHEIN也深諳此道,推出的解決方案與創新工藝,首先都來自日常與供應商合作過程中挖掘的痛點場景,第二,對工廠來說都是「小投入大改善」的效果,投入成本都很低,但馬上可以用。小投入嘗到甜頭再擴大推廣,才是智能製造落地的可行之路。一位供應商向羅超Pro表示,SHEIN的許多工具投入成本很低,但可以起到立竿見影的作用,因此他們才願意嘗試。

用豐田造車的理念,造「小單快反」的服裝

在汽車製造行業,當年就曾出現過「自動化製造與人機協作」的PK。

20世紀80年代,面臨日系車企的進軍,美國汽車業想到了「自動化生產」,底特律的很多汽車廠開始探索「熄燈式生產」的模式,試圖用機器人生產來構建成本優勢,然而當時智能製造基礎技術很不成熟,因此「熄燈式生產」無法落地。

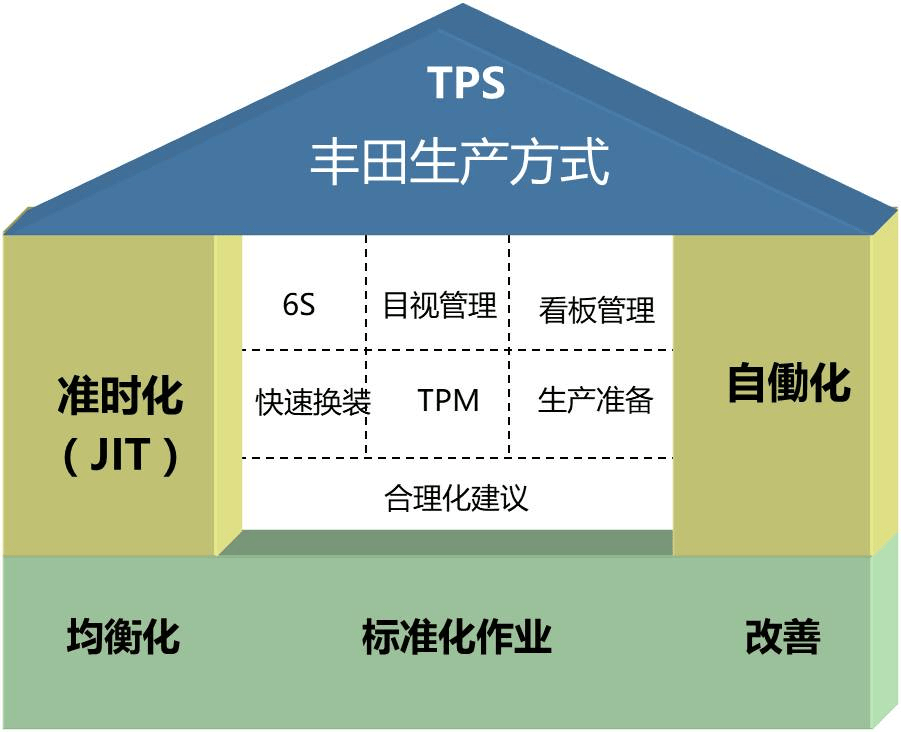

當時日系車可憑藉著卓越的性價比暢銷全球,靠的卻並不是高度自動化,而是靠更高效的人機協同,這就是豐田開創的「精益生產」模式。福特生產線每一個環節都過度依賴機器,缺乏全局流程協同,這導致了品控問題,整體效率偏低。豐田發現這一問題後,投資大量資源去做研發進行流水線改造,包括改造工藝提高人效、實時監控生產品質、強化人機高效協作、公司全面杜絕浪費,降本增效「精益製造」,讓產品具備了性價比與品質的多重優勢。

(圖註:豐田精益生產模式)

今天SHEIN在服裝行業做的智能製造的升級改造,與當年豐田在汽車業實現的「精益製造」 理念相似,只不過它用了全新的技術工具,助力服裝行業應對高度複雜的消費趨勢。

可以說,SHEIN正在引領服裝行業踐行「柔性精益智能製造」的新道路。

張磊在《價值》中曾用相當篇幅回顧高瓴資本投資的鞋業巨頭,他說,「鞋是供應鏈最複雜的消費品類之一,因為每個人都有一雙不同的腳,全球70億人就有70億雙不一樣的腳,再考慮到同一個尺碼的鞋子又會有不同的式樣,所以做鞋的企業從設計到原材料採購、生產加工過程、配送,再到零售,每個環節的複雜程度和對管理能力的要求都是極高的。」因此,「能把鞋做好的零售企業,是真正頂級的零售企業。」

能將服裝做好的企業也是零售翹楚。服裝的複雜度比鞋要高得多:類型、款式、尺寸以及產品本身更複雜,消費者需要變化多端。曾經的優衣庫、H&M、Nike無不是零售業標杆,遺憾的是,它們未能適應消費者需求變遷,未能抓住新技術浪潮,讓SHEIN憑藉著「小單快反」的柔性按需供應鏈模式實現了後來居上。

如今,SHEIN正在推動服裝製造業升級上的精益求精:第一階段通過「小單快反」數字化柔性按需生產模式,改革行業「高庫存、長帳期」痛點,解決了流通環節的問題;第二階段,SHEIN深入到製造深層的車間工廠,去推動設備、工藝與技術升級,推動服裝業「精益智能製造」的落地,助力製造業新質生產力落地,讓中國服裝在新一輪全球化競爭中構建全新競爭力。

中國製造升級,用智能化構建新優勢

基於龐大的人口紅利,「中國製造」在全世界都擁有了「物美價廉」的美譽。在新一輪全球化競爭中,製造業要實現高質量發展,必須擁抱智能化。

前些年我國前瞻性地通過「中國製造2025」等頂層設計來推動中國製造轉型升級,實現數字化和智能化,加速邁入工業4.0時代。2024年,我國進一步明確要加快發展新質生產力、增強高質量發展新動能。SHEIN們順勢而為,推動中國服裝製造業擁抱「精益智能製造」,通過人機協同、智能裝備、創新工藝等手段,想方設法一點一點地降本增效,一步一步走向精益智能製造。

新時代的中國服裝,換一種方式構建了更強的競爭優勢,同時擁有更好的品質,更高的時效,更強的柔性,這樣的製造業與柔性按需供應鏈結合,勢必可以更好地滿足人們更個性、更時尚、更多元的服裝消費需求,而這,正是SHEIN服裝可以暢銷全球的原因之一。

我想,這也是整個中國製造業升級的答案。