- 那個輪子上有BBS的是什麼車?

想要讓你的車車變好看,有很多種方法。

改改顏色,車窗貼個膜,降低下車身,但是如果你不換輪轂的話,你會覺得怎麼都沒改到位。

亨利福特,就是那個福特的創始人說過一句改裝店老闆「忽悠人」必說的一句話 ——

「輪轂占了汽車美觀總體的80%。」

所以今天K哥就來和大家聊聊最著名的輪轂品牌之一 —— BBS。

(這可能是我們最常看見的輪轂品牌)

世界上有很多很多的輪轂製造商,他們中大多數關注的是日常客戶,這部分客戶對高性能、高品質或者獨特的設計並沒有多大追求,滿足日常使用就行。

但是有一小部分人,他們想要更輕、更好看、性能更好的輪轂。於是就有了像RAYS、HRE、OZ、ADV1、WORK之類的品牌。

K哥相信大多數接觸過改裝的車友應該都認得上面這些牌子,但是普通車友知道嗎?

真不一定了,對吧。

所以奇怪的事情出現了,不管你玩不玩車,BBS好像是一家人人都知道的公司。

BBS創立於1970年,由Baumgartner(上圖中間)、Brant(上圖左邊)在德國一個名不見經傳的Schiltach小鎮成立,品牌以兩位始創人與地名的開頭字母作為名稱。

BBS最初的業務是做一些車身塑料件,但是當時汽車外觀改裝並不是那麼流行,所以這兩兄弟很難找到有大客戶來購買他們的產品。況且這兩兄弟心思並不在塑料件上,他們有更大的野心 ——

他們要造世界上最漂亮的輪轂。

每天晚上下班之後,第一個B,也就是Baumgartner,都會坐在自己的工作室里,想辦法設計新輪轂。

想啊想啊想啊,經過漫長的不眠之夜後,這位工程師向世界展示了他的第一個輪轂作品:BBS Mahle,一代神作。

這個Mahle是什麼意思呢?其實是一家德國公司,專門製造發動機零件的。當時的BBS沒有製造輪轂的能力,所以最初的1000套輪轂是和Mahle這個公司合作生產的。

這個輪轂獲得了巨大的成功。因為在那個年代,13-15英寸的輪轂就是主流,普普通通也滿足了大概90%的日常使用狀況。突然出現了這麼一個「離經叛道」的輪轂,訂購訂單、排隊購買,車迷都瘋了。

這種瘋搶的情況在1972年達到了一個頂峰,因為寶馬把BBS Mahle輪轂列入了他們的官方額外裝備清單,BBS一飛沖天。

同樣是在1972年,出了名之後,一個賽車手找上門來,希望BBS能為自己的Ford Capri賽車打造輪轂來參加Group 2和Group 5賽事。

FORD Capri 3100 RS

要參加這兩個組別的比賽,對輪轂的要求就要夠堅固,夠輕便,還有最至關重要的一點,夠便宜。

一開始BBS想過用鎂或者鈦來製作輪轂,但是很明顯成本太高了。怎麼辦呢,重壓之下必有勇夫,BBS搞出了Air Inside技術,解決方法就是在輪轂里加入空氣腔。

更省材料,也更輕。由此誕生了賽車運動上第一個三片式輪轂,先進的技術,強悍的性能,BBS再上一層樓。

Group 5 Race Car BMW  320i(參數|圖片)

320i(參數|圖片)

生意做大了,就要開分公司。

1976年,BBS在法國開了第一家分公司,此後的多年裡,BBS還在美國、韓國、巴林島等各地開了分公司。

1983年應該是BBS最值得慶賀的一年,在日本東京,日本企業WashiBeam爭取到BBS鍛造輪轂代工資格,並和德國BBS公司共同出資,成立日本BBS株式會社。

德國BBS之所以選擇WashiBeam,看中的是WashiBeam在繞線軸鍛造方面發明的區域鍛造技術,以1000噸鍛壓機製造直徑達40寸的繞線軸的能力。有這技術和鍛造輪轂可以說是「同宗同源」,所以說兩邊能找到彼此是一種緣分,也是一種必然。

1987年1月1日,BBS在法蘭克福證交所掛牌上市。

奧迪、寶馬、大眾等一線廠商的代工合同如雪花一般飛來,布加迪、法拉利也拋出橄欖枝。K哥覺得最值得稱讚的就是91年的時候,應法拉利一級方程式車隊的要求,BBS要為 F1(參數|圖片)賽車製造世界最輕的鍛造輪圈。

F1(參數|圖片)賽車製造世界最輕的鍛造輪圈。

日本BBS接下了挑戰,嘗試使用鎂合金進行鍛制。

鎂合金的密度僅僅是鋁合金的三分之二,但由於鎂合金強度較低,因此需要更多的物料才能達到鋁合金的性能,所以在此消彼長之下,鑄造鎂合金輪圈的減重空間相當有限。

鍛造

不過若以鍛造技術,則可以令鎂合金的分子結構更加緊密,可以用比鑄造品少得多的物料便能達到相同的性能。

當時世界上並沒有工廠能夠製造出鍛造鎂合金輪圈,因為鎂合金比鋁合金更脆、延展性更差。形象的說法就是好像石灰石一樣,以當時的技術工藝水平無法鍛造出來。

但日本BBS借鑑了區域鍛造技術所獲得的大量數據以及工程方法,夜以繼日地研究,終於在1992年成功研發出世界上第一顆鎂合金鍛造輪圈。

搭載了BBS輪轂的法拉利F1 412 T2

網上有數據,截止至2010年,日本BBS已經為一級方程式提供了超過25,000顆鍛造鎂合金輪圈。

當然沒有一家企業的發展是順風順水的,事情的轉折出現在2006年。當年全球經濟走勢導致鋁成本漲價嚴重,而鋁材料又是生產輪轂的主要材料。

BBS遭受到了大額虧損,向德國申請了破產保護,然後被一家比利時廠商併購。

經過這麼一出,最直接的影響就是日本BBS和德國BBS「分家了」,日本BBS獲得金色BBS字母標誌的使用權,並且全權獨立運作,獲得了全部鍛造系列的輪轂業務。

BBS鍛造輪轂

2010年,德國BBS再次申請破產保護,這次是被一家奧地利工業巨頭收了。

2020年,德國BBS第三次申請破產,再次重組。。。

德國BBS這邊動不動破產,小弟日本BBS卻愈發壯大,可以說BBS在鍛造輪轂方面獲得的巨大成就,幾乎都是日本BBS的功勞。

當然,德國BBS雖然不停的破產,生產的鑄造輪轂還是相當不錯的,技術質量都足夠過關。

- 為什麼BBS的鍛造輪轂這麼貴?

很簡單的問題,因為做起來難。

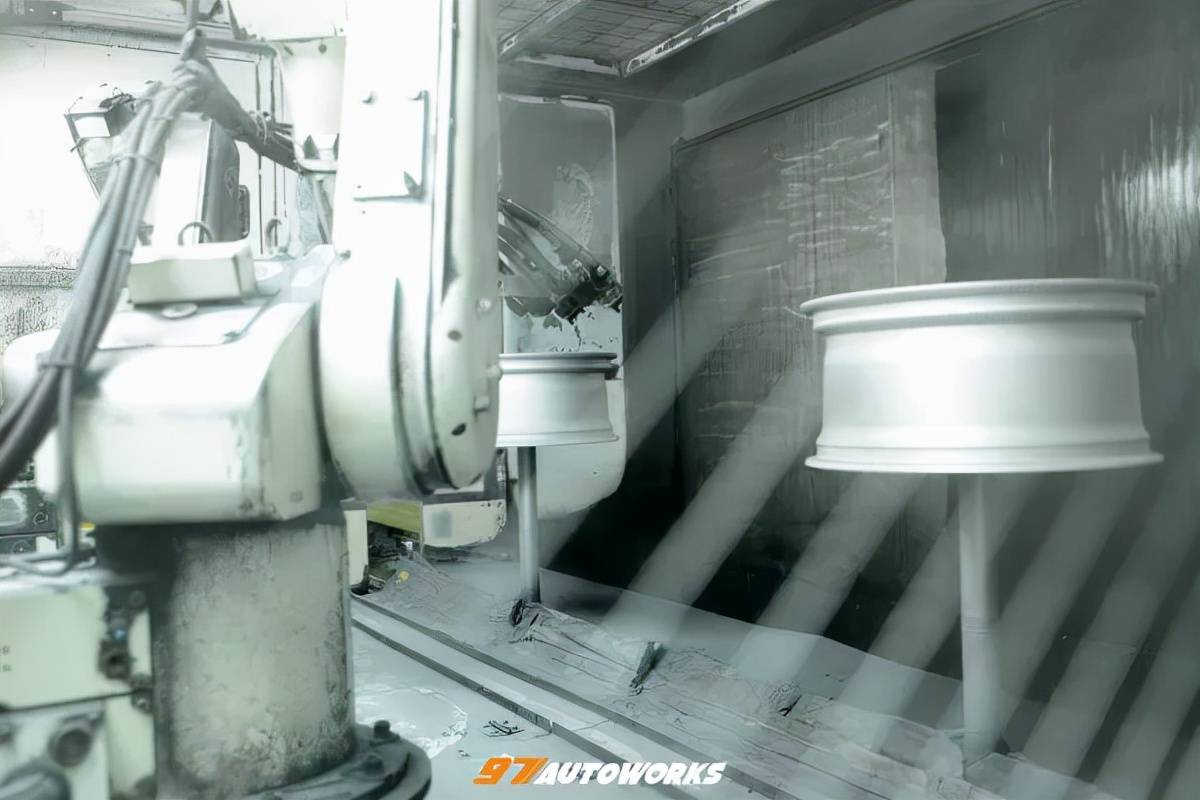

K哥聯繫到了一個去過BBS日本製造工廠的老哥,拿到了他親自拍攝的照片,今天和車友一起看看一個BBS鍛造輪轂是如何生產出來的。

感謝97AUTOWORKS授權使用照片

日本BBS的鍛造輪轂是在富山縣的總廠生產的。實際上,富山長期以來一直是鋁精鍊行業的主導土壤。鋁精鍊所需要的是「水和電」,富山市擁有豐富的水資源,黑部大壩還可以水力發電。

此外,這地方地價便宜,方便運輸,因此除了日本BBS之外,還有許多其他與鋁相關的公司。

這個BBS富山總廠不僅生產普通消費者使用的鍛造輪轂,還生產面向汽車製造商的OEM產品以及賽車產品。相同的材料,一樣的生產線,一樣的生產人員。

換句話說,你買了日本BBS生產的鍛造輪轂,你和賽車使用的鍛造輪轂都有同樣的強度和品質。

可以理解K哥為什麼笑得這麼開心了吧?同款,誒嘿!

將圓柱形鋁圓柱體(稱為鋁坯)重鑄成鍛造輪轂大約需要九個過程,鍛造是第一步。

鍛造是指壓縮和模製金屬。實際上,輪轂是在5000噸以上的壓力下(取決於尺寸)硬生生壓出來的,但一次完成不了,一般需要3次。根據車輪尺寸和規格,也可能是4或5次。

鍛造的強大力量

這個過程遠比我們想像的要花費更多的時間,而且一次只能按一個輪轂,每天可以按下的次數是有限的。

你可以理解成,價格壓一次漲一次。

來欣賞下這個機器是如何鍛造的 ——

緊接著就是長達9個小時的熱處理過程,輪轂被加熱到大約500攝氏度,持續加熱。這個熱處理主要是為了增強鋁合金的韌性。

然後把輪轂沉入水中,發出尖叫聲,迅速冷卻。

接著為了提高材料的強度進入硬工序。這道程序本來需要花費幾十天,但是由於時間和場地的問題,將在專用的窖里人工進行。升溫到200°C下進一步加熱,進一步提高強度。

這一步完成後,測量經過該過程的每個輪轂硬度,雖然離到成品還有很長一段距離,不符合此處標準的產品(幾乎沒有)將不會進入下一個階段。

當一塊鋁餅變得更像輪轂時,工廠會通過機械加工讓輪輻成型,加上氣門和螺栓孔等開口;再加上人工修整,把輪轂上的刮痕和毛刺處理掉,手工拋光。

最後,在進入塗裝階段前的最後一步,噴丸處理(強化)來增加金屬表面的硬度。

塗裝會在另外一個車間進行,根據不同的規格進行噴漆和組裝,有30-40種顏色,擱著拋光、拉絲和其他工藝,因此手工操作會變多。

另外,多片式輪轂的組裝也在此階段進行 ——

塗裝結束之後,工序還沒有完全結束。質檢員會上場進行仔細檢查,檢驗通過之後才能成為產品。

完整生產一個BBS鍛造輪轂至少需要兩周的時間,這麼多的時間成本和工序直接反映在了價格中。

這也是為什麼四個BBS RI-D能買台二手 MINI(參數|圖片)的原因了。

MINI(參數|圖片)的原因了。

官網RI-D價格(不含稅日元)

今天這篇推送並不是BBS的廣告,K哥倒是希望BBS能來找我做廣告。

單純的喜歡這個牌子罷了,想讓更多車友能了解一下。

還有個原因是,畢竟K哥和同事的車裝的都是經典的BBS ——

如果有BBS中國代理看到希望能給K哥打錢。。。

或者發套輪轂給我也行,我不挑的。(做夢)

文章來源: https://twgreatdaily.com/510231429_514172-sh.html